เรื่องนี้ขอเน้นว่าไม่ได้เจาะจงที่แผนกซ่อมบำรุงครับ เพราะนี่คือการปรับเปลี่ยนวิธีการทำงาน วิธีคิด สำหรับการซ่อมบำรุงโดยเน้นคำว่า “บำรุง” มากกว่าคำว่า “ซ่อม” เพื่อลดค่าใช้จ่ายในการซ่อมลง มันไม่ได้แค่งานซ่อมที่ลดลง แต่ช่วยให้การผลิตทำได้อย่างเต็มเม็ดเต็มหน่วย หลีกเลี่ยงสถานการณ์เครื่องจักรบกพร่องกะทันหันที่ทำให้เครื่องจักรต้องหยุดไปด้วย สามารถปฏิบัติงานการผลิตได้เต็มตามกำหนดการโดยไม่มีการหยุดกลางคัน อีกทั้งยังเพิ่มประสิทธิภาพการผลิตเพราะอุปกรณ์ต่างๆ ที่ใช้ในเครื่องจักรสามารถทำงานได้เต็มประสิทธิภาพจากสุขภาพดีไม่ใด้ง่อนแง่นใกล้เสีย

ภายใต้ปรัชญาที่ว่า “ป้องกันดีกว่าแก้ไข” เปลี่ยนวิธีการมองงานซ่อมบำรุงจากเดิม “เสียแล้วค่อยซ่อม” กลายเป็นการ “ตรวจเช็คการทำงานของเครื่องจักรตามเวลา” (Period Maintenance) หรือ (Predictive Maintenance) การทำงานภายใต้วิธีนี้จะเปลืองแรงงานเสียเวลา และค่าใช้จ่ายมาก และยังกระทบกระเทือนเวลาการผลิตที่ถูกแทนที่ด้วยตารางตรวจเช็คเข้มข้น ยิ่งตารางเวลาตรวจเช็คถี่บ่อย ก็ยิ่งใช้ทรัพยากรและเวลามาก การทำงานส่วนใหญ่อาจทำมากกว่าความจำเป็น เปรียบเสมือนการไปพบแพทย์เพื่อตรวจร่างกายทุกสัปดาห์เพราะกลัวว่าจะเป็นโรคร้าย ซึ่งแน่นอนว่ามากจนเกินไปและไม่มีใครทำกัน แต่ข้อเท็จจริงที่เจ็บปวดกว่านั้นคือ ต่อให้ตารางตรวจเช็คจะเข้มข้นขนาดไหน ก็ยังหลีกเลี่ยงการพังเสียหายของเครื่องจักรกลางคันในระหว่างที่ทำการผลิตอยู่ดี

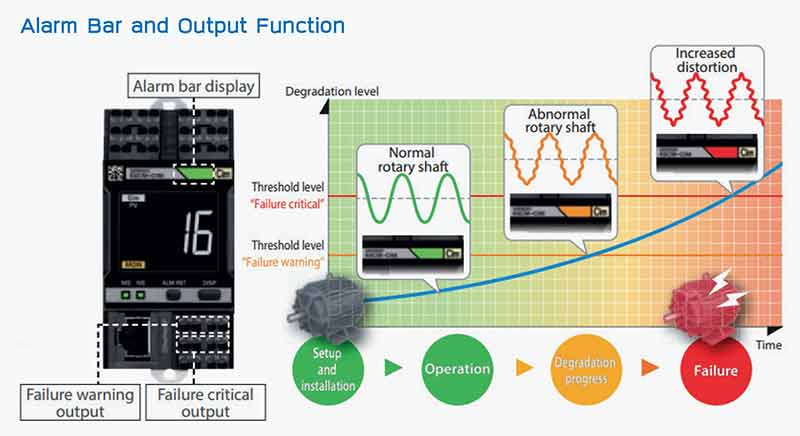

เทคโนโลยีสื่อสารและ IoT สามารถตอบโจทย์เรื่องนี้อย่างไม่น่าเชื่อ การสื่อสารซึ่งป็นคุณสมบัติและแกนหลักของ Predictive Maintenance มีความเป็นไปได้ในยุคนี้ ภายใต้คอนเซ็ปต์ที่ว่าหากอุปกรณ์ต่างๆ ที่ประกอบในเครื่องจักรสามารถร้องขอความช่วยเหลือหรือแจ้งเตือนถึงความผิดปกติแม้เพียงเล็กน้อย หรือเป็นแค่ความเสื่อมถอย การร้องขอหรือแจ้งเตือนนี้ทำได้ทันทีผ่านระบบเครือข่ายเพื่อแจ้งต่อผู้ปฏิบัติงาน ปัญหาต่างๆ จะถูกรายงานตั้งแต่ความผิดปกติเพิ่งเริ่มเกิดขึ้น เช่นนั้นงานบำรุงหรือปรับปรุงก็สามารถกำหนดขึ้นเพื่อตอบสนองเฉพาะที่มีการแจ้งเตือนปัญหาและสามารถกำหนดช่วงทำงานล่วงหน้าโดยไม่เร่งร้อน (Condition Base Maintenance) เครื่องจักรหรือส่วนการผลิตที่มีความสำคัญไม่ว่าจะเป็นระบบมอเตอร์สายพาน พัดลมในกระบวนการ ระบบทำความร้อนความเย็น สามารถติดตั้งอุปกรณ์ตรวจจับเงื่อนไขและความผิดปกติตลอดเวลาและสื่อสารบนระบบเครือข่าย เช่น IO Link, Ethernet/IP ข้อมูลเงื่อนไขการทำงานและความผิดปกติถูกรายงานตลอดเวลาอย่างต่อเนื่อง หน้าจอที่แสดงผลนี้จะถูกรายงานต่อเนื่องผ่านระบบ IoT และแสดงอยู่ในห้องซ่อมบำรุงหรือห้องผู้บริหาร

หากแผนกซ่อมบำรุงมีตารางการตรวจสอบและจดบันทึกสุขภาพของเครื่องจักรทุกวัน ทุกสัปดาห์ ต้องจดบันทึกเสียงและความร้อนของมอเตอร์ ตรวจการทำงานของฮีตเตอร์ เช็คความตึงสายพาน และอื่นๆ อีกมากมาย ท่านอาจเป็นผู้ริเริ่มการใช้ระบบ Predictive Maintenance ภายใต้เทคโนโลยีของโลก Industry 4.0 เพื่อพัฒนาประสิทธิภาพการบำรุงรักษา ลดงานและต้นทุนได้อย่างมหาศาล

| รายละเอียดเพิ่มเติมติดต่อ บริษัท ออมรอน อีเลคทรอนิคส์ จำกัด โทร. 0-2942-6700 เว็บไซท์ http://www.omron-ap.co.th |